- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Какво е метално щамповане?

2024-07-17

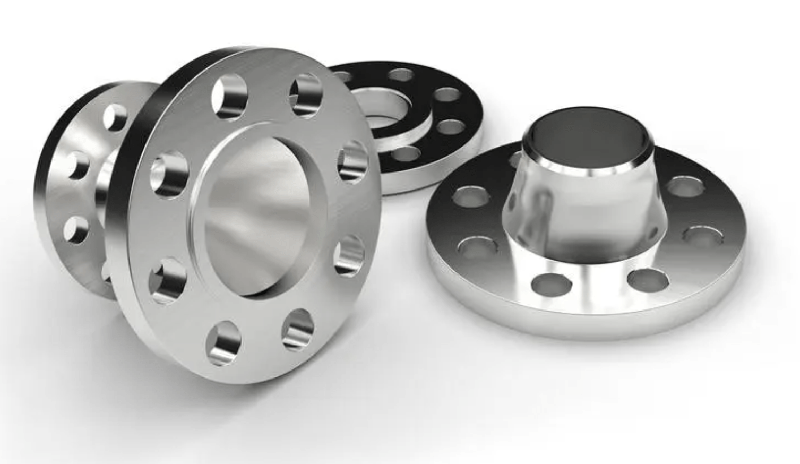

Метално щампованевключва поставяне на студен метал между матриците (някои процеси също загряват материала). Металният материал се пресова в желаната форма, за да се създаде по-голям инструмент или компонент. Някои хора в производствената индустрия могат да наричат щамповането на метал пресоване.

Щамповащите матрици в машината или режат, или изстискват метала. Тези матрици са проектирани специално за всеки проект. Докато изработката на матриците отнема много време, процесът на щамповане е бърз. Щамповането е форма на обработка, която очевидно има икономии от мащаба и може да бъде една от стъпките в производството на продукт или единствената стъпка.

Процесите на щамповане също могат да бъдат разделени на щанцоване, изрязване, щамповане, фланциране, огъване и монетосечене. Универсалността на щамповането го прави идеален производствен метод за индустрии като автомобилостроенето, военните, обществения транспорт и производството, както и много други индустрии.

Видове щамповане

Някои от най-често използваните процеси на щамповане включват прецизност, горещ метал и прогресивна матрица, наред с други. Видът на използваното щамповане зависи от желания краен продукт.

1. Прецизно метално щамповане

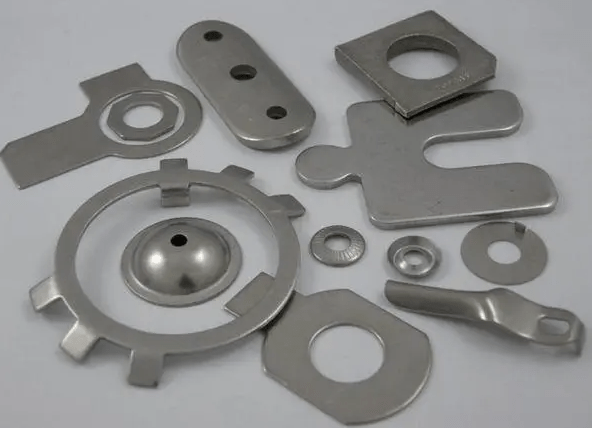

Прецизното щамповане създава повдигнати изображения или 3D части и произвежда готови продукти с тесни допуски. В сравнение с други форми на щамповане, прецизното щамповане включва по-малко движение на материала между машините, което прави процеса по-бърз.

Частите на самолетите, компонентите на двигателите, електрониката, телекомуникационното оборудване и прототипите често се изработват чрез прецизно щамповане на метал. Високата прецизност на този метод на щамповане позволява формирането на сложни дизайни, които трябва да се придържат към техните спецификации. Може да се контролира да има толеранс на дължина между 0,025 mm и 0,05 mm и толеранс на закръгленост между 0,012 mm и 0,025 mm.

Разновидност на този процес е микропрецизното щамповане. Този метод може да произвежда сложни части за електрониката или медицинската промишленост, които са тънки от 0,05 mm до 0,12 mm.

2. Горещ метален печат

Горещометално щампованее процес на формоване на метал чрез екстремна топлина. Борната стомана се нагрява до над 930 градуса по Целзий и след това се охлажда в матрицата. Резултатът е високоякостен, лек стоманен компонент.

Основните предимства на частите за горещо щамповане са висока якост на опън и възможност за формиране на всички сложни части наведнъж, с висока степен на цялост на крайния продукт. Частите, произведени по този начин, също така не изпитват пружиниращо връщане и изкривяване като други детайли от високоякостна стомана. Но от друга страна, трудността на вторичната обработка също е висока, което прави подрязването и рязането след формоване много трудно.

За изпълнение горещометално щамповане, имате нужда от няколко части оборудване, включително:

Отоплителна система, способна да загрее метала до необходимата температура

Охладителна система

Автоматична система за обработка, тъй като горещите части не могат да се обработват ръчно

Инструментални материали, които са силно устойчиви на термичен удар

Хидравлични/серво преси с функция за задържане

Най-важното - цялото оборудване за обработка трябва да отговаря на всички изисквания за безопасност

3. Прогресивно метално щамповане

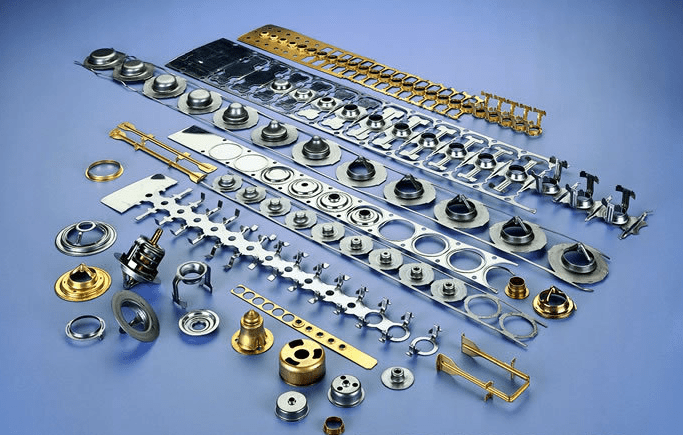

Прогресивното щамповане, известно още като прогресивно щамповане, преминава материала през множество щамповащи станции, всяка от които обработва материала поотделно, като металният лист винаги е прикрепен към дългата лента по време на тези различни етапи. Крайната машина изрязва готовия продукт от металната лента.

Прогресивното щамповане на матрицата е добър избор за широкомащабни, дългосрочни производствени процеси, защото удължава живота на матрицата, поддържа контролируема точност в големи партиди и произвежда минимални отпадъци.

Когато създавате по-големи части, които може да изискват различни преси, ще трябва да използвате щамповане с трансферна матрица. Този процес се различава от прогресивното щамповане само по няколко малки начина. Детайлът се отделя от металната лента рано и конвейерна лента прехвърля детайла от машина на машина.