- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Въведение в технологията за дълбоко изтегляне: панели на вратите на хладилника и барабани на перални машини

2024-09-04

1. Преглед на процеса на дълбоко изтегляне

Дълбокото изтегляне е технология за обработка на метали, широко използвана в производството на различни индустриални продукти. Използва се главно за трансформиране на метални листове в продукти с дълбочина и сложни форми чрез оборудване за щамповане. Този процес може не само да произведе части с висока якост и сложни форми, но и да подобри оползотворяването на материала и да намали генерирането на отпадъци.

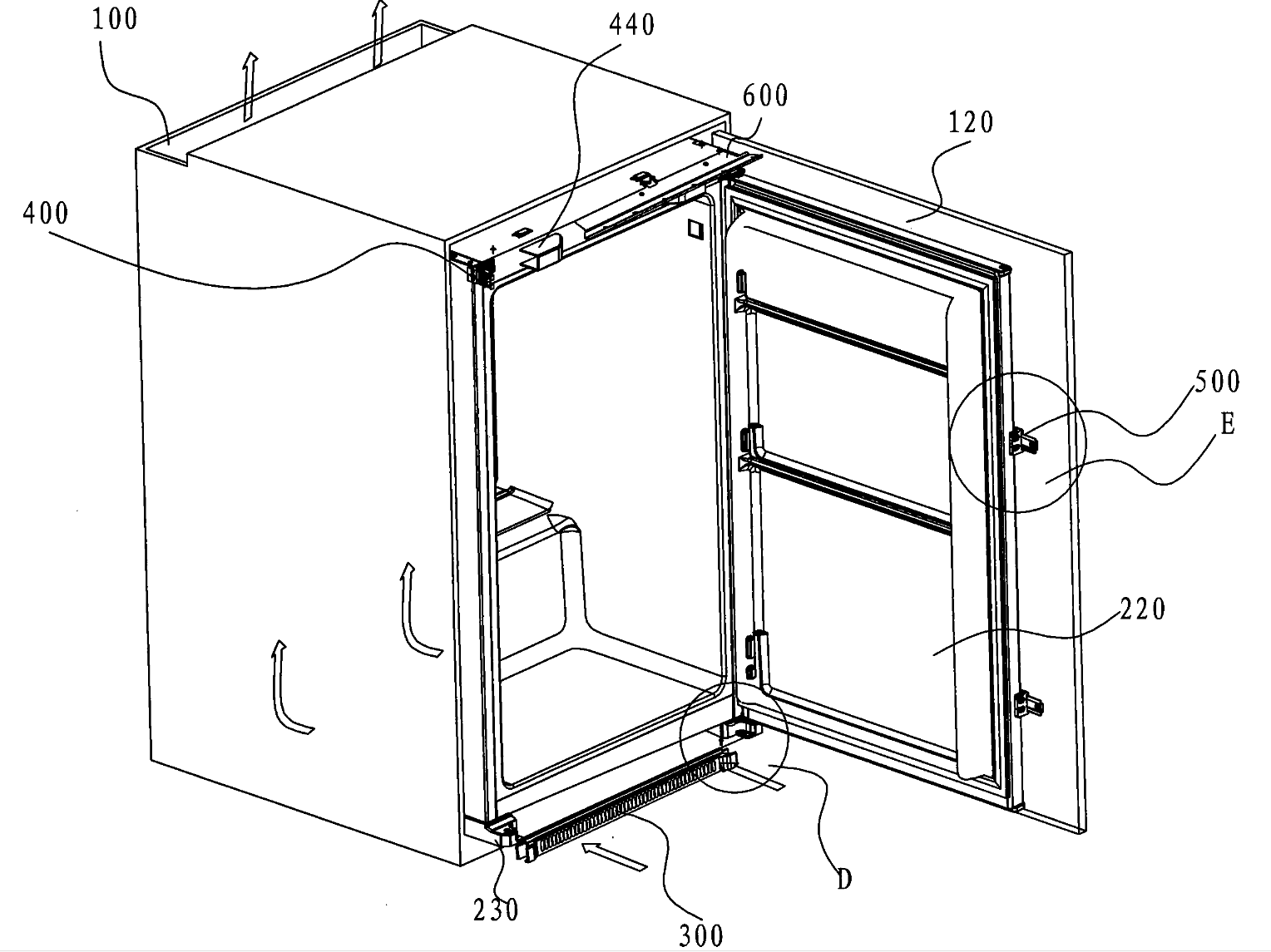

2. Процес на дълбоко изтегляне на панелите на вратата на хладилника

2.1 Поток на процеса

Производството на панели за врати на хладилник обикновено започва с избора на подходящи метални материали, като студено валцувани стоманени листове или алуминиеви сплави. Процесът на обработка включва следните основни стъпки:

Рязане и предварителна обработка: Първо, металният лист се нарязва до подходящия размер и се почиства, за да се отстранят повърхностните масла и оксиди.

Предварително щанцоване: пробиване на отвори или жлебове върху металния лист за последващи операции за подобряване на пластичността на материала.

Дълбоко изтегляне: Металният лист се поставя в матрица за изтегляне и листът постепенно се разтяга и оформя чрез натиск. Тази стъпка може да включва няколко етапа, за да се гарантира, че листът няма да се напука по време на процеса на формоване.

Довършителни работи и проверка: Панелите на вратите след формоване се подрязват, за да се отстранят излишните остатъци, като се проверяват размерите и качеството се проверява.

2.2 Технически точки

Избор на материал: Дебелината, твърдостта и пластичността на материала имат пряко влияние върху качеството на дълбокото изтегляне. Твърде твърдите материали могат да причинят пукнатини, докато твърде меките материали може да не успеят да запазят формата.

Дизайн на матрицата: Дизайнът на матрицата трябва да бъде прецизен, за да гарантира, че металният лист може да бъде опънат равномерно без деформация. Системата за смазване и охлаждане на формата също е от решаващо значение за намаляване на триенето и натрупването на топлина.

Параметри на формоване: Включително параметри като скорост на изтегляне, налягане и температура, които трябва да се регулират според свойствата на материала и изискванията на крайния продукт, за да се получи най-добрият ефект на формоване.

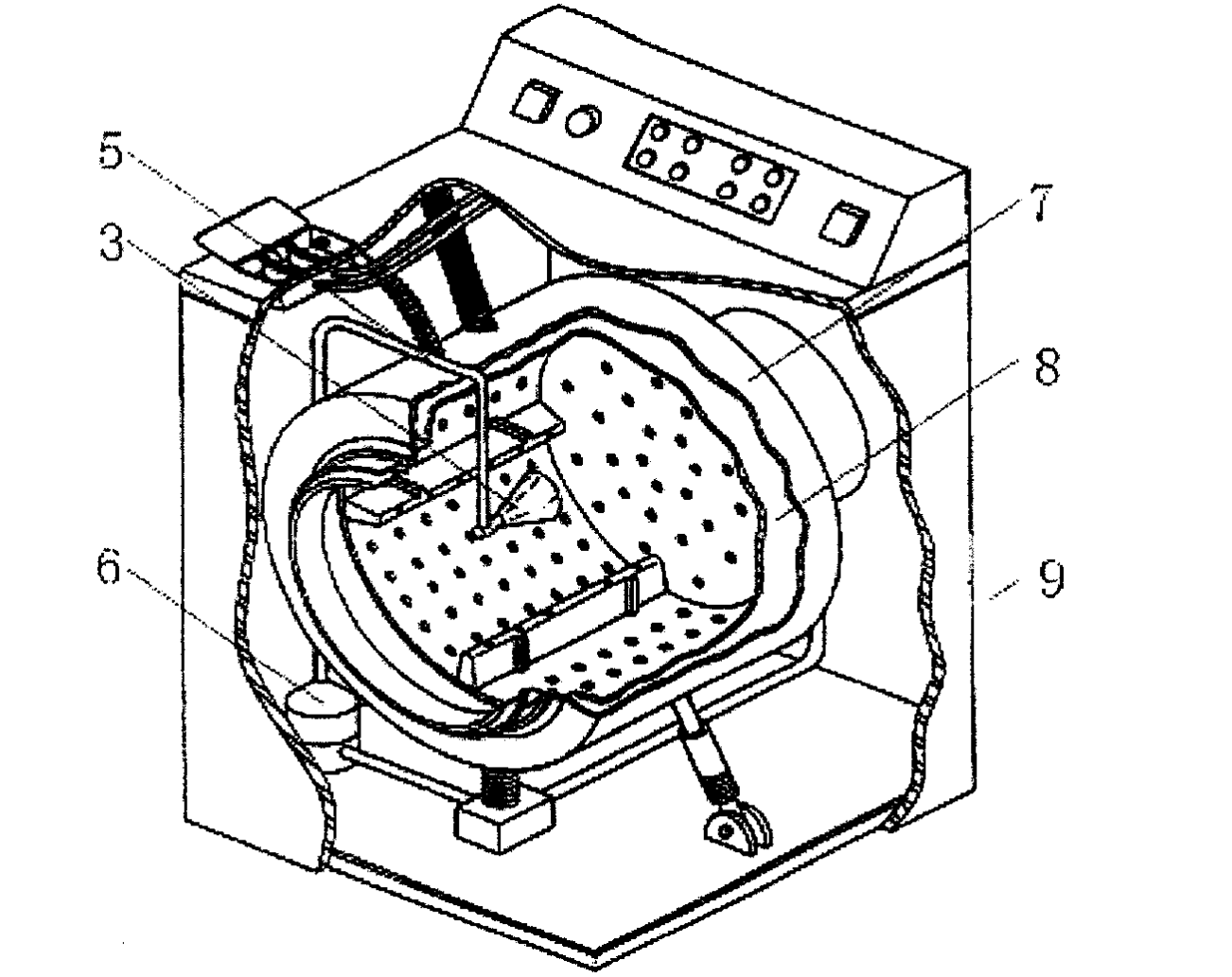

3. Процес на дълбоко изтегляне на барабана на пералната машина

3.1 Поток на процеса

Процесът на производство на барабана на пералната машина е подобен, но изискванията са по-строги:

Избор на материал и обработка: Изберете стоманени плочи, устойчиви на корозия, като неръждаема стомана, за рязане и повърхностна обработка.

Предварително пробиване: Предварително пробиване на отвори в листа за последващо формоване.

Оформяне на чертеж: Чрез многоетапен процес на чертане се уверете, че вътрешната повърхност на барабана е гладка и без дефекти.

Заваряване и подрязване: Корпусът на барабана трябва да бъде заварен и подрязан след формоване, за да се осигури стабилност и уплътняване на конструкцията.

Проверка: Включително тестове за водонепроницаемост, баланс и издръжливост, за да се гарантира производителността и безопасността на пералната машина.

3.2 Технически точки

Характеристики на материала: Тъй като тялото на барабана на пералната машина трябва да издържа на висока скорост и висока температура на околната среда, неръждаемата стомана е често използван материал. Устойчивостта на корозия и здравината на материала са ключът.

Технология на изтегляне: Корпусът на барабана на пералната машина обикновено изисква висока технология на изтегляне, за да се гарантира заоблеността и гладкостта на тялото на барабана, като същевременно се избягва деформация и концентрация на напрежение.

Процес на заваряване: Високопрецизният процес на заваряване е от съществено значение за осигуряване на уплътняването и издръжливостта на тялото на барабана.

4. Други продукти, приложени към процеса на рисуване

4.1 Каросерия на автомобила

Производството на каросерии на автомобили също така възприема процеса на изтегляне за производство на панели на каросерията със сложна форма, като предни и задни врати, покриви и т.н. Този процес изисква метални материали с висока якост и прецизен дизайн на формата, за да се гарантира здравината и красотата на тяло.

4.2 Облицовка на печката

Облицовката на печката трябва да е устойчива на висока температура и термичен удар. Процесът на дълбоко изтегляне обикновено се използва за оформяне на металния лист в топлоустойчива облицовка, за да се осигури добра топлопроводимост и структурна здравина.

4.3 Корпус на самолета

Черупката и компонентите на самолета често се произвеждат чрез процеса на дълбоко изтегляне, за да се постигнат изисквания за леко тегло и висока якост. Тези компоненти обикновено са изработени от материали от алуминиева или титанова сплав, а производителността и безопасността се осигуряват от прецизни процеси на формоване.

4.4 Резервоар за противопожарна вода

Резервоарите за пожарна вода обикновено изискват голям капацитет и висока якост. Процесът на дълбоко изтегляне се използва за производството на обшивката на големи резервоари за вода, за да се осигури достатъчен обем и издръжливост.

Накрая

Като важна технология за обработка на метали, процесът на дълбоко изтегляне се използва широко в производството на продукти в много индустрии от домакински уреди до автомобили. Чрез прецизния контрол на материалите, дизайна на формата и параметрите на формоване, могат да бъдат произведени висококачествени части, които да отговарят на различни изисквания за приложение.